Industrialización del arroz

El arroz no necesita presentación, es conocido y consumido en todo el mundo desde hace miles de años. Es el segundo cereal más producido a nivel mundial, detrás del maíz, y es la base de la gastronomía de numerosos países. Formalmente podemos decir que son los granos (semillas) de la especie Oryza sativa L.

Te invitamos a leer este artículo en el que describimos las distintas etapas de industrialización desde el campo hasta nuestros platos. Veremos también cual es la mejor forma de cocinarlo para preservar todos sus nutrientes.

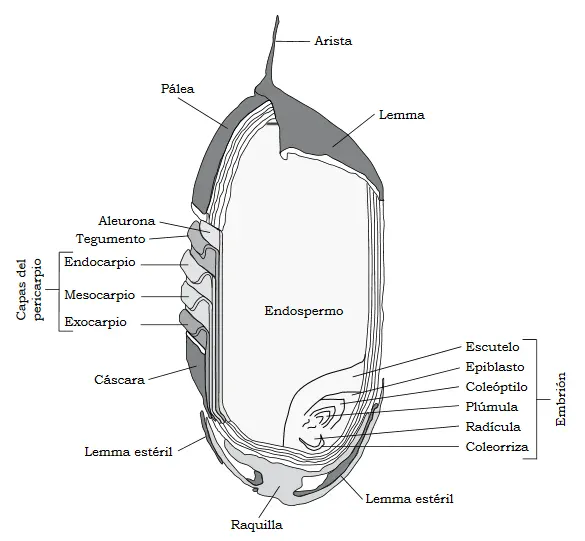

Composición y estructura

La semilla del arroz está constituida por una cariópside y una cáscara o cascarilla que la recubre.

La cáscara está formada por dos glumas: lema y palea.

Entre la cascarilla y la cariópside hay un espacio cuyo tamaño depende de las variedades del arroz, por eso hay arroces más difíciles de descascarillar que otros.

La capa exterior de la cariópside se llama salvado o pericarpio, es la envoltura que protege a la semilla y, a su vez, está dividida en tres capas de células (exocarpio, mesocarpio y endocarpio).

Debajo del pericarpio se encuentra una cubierta llamada tegmen o tegumento y a continuación están la capa de aleurona y el endospermo amiláceo. El germen se halla en una concavidad en la región abdominal inferior del grano, adherido al endospermo.

Semilla de arroz (Fuente: Consejo nutricional)

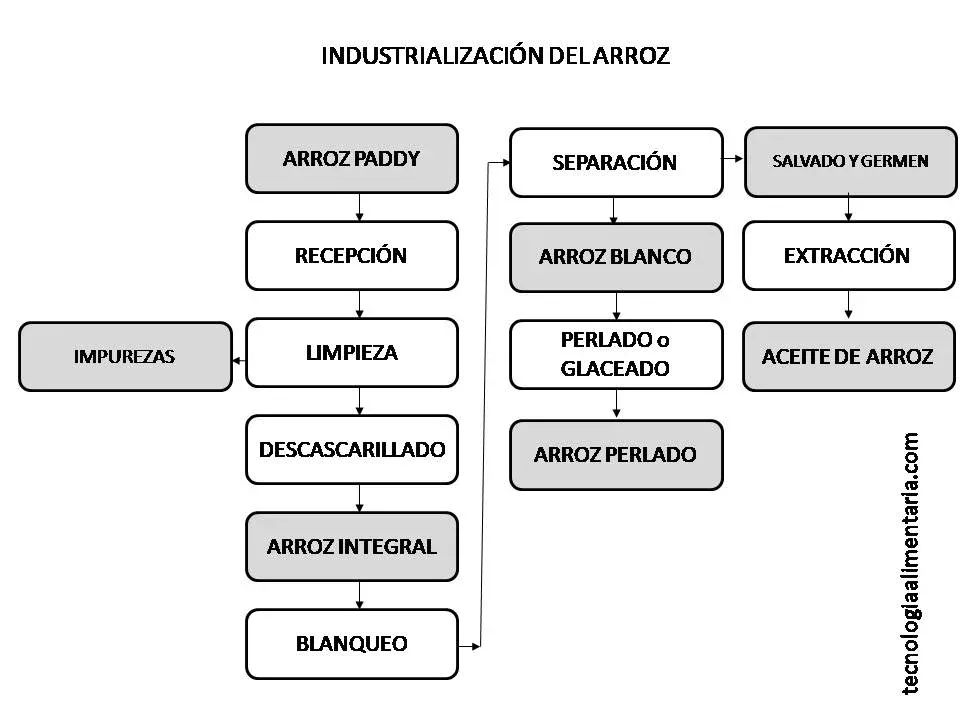

Proceso de elaboración

Recepción y limpieza

El establecimiento donde se industrializa el arroz se conoce como molino arocero.

En el molino se recibe Arroz Paddy, también llamado arroz con cáscara o vestido. El arroz Paddy es el grano de este cereal justo después de su recolección. Los granos están cubiertos por la cáscara; no son directamente utilizables para consumo humano.

Antes de la molienda, el arroz pasa por etapas de limpieza donde se eliminan diversas impurezas como ramas, polvo, pequeñas piedras, arenilla, paja, elementos metálicos, etc.

Descascarillado y producción de arroz integral

En una primera etapa de transformación se elimina la cáscara y se obtiene arroz descascarillado (también conocido como arroz cargo, moreno o integral).

Durante el descascarillado, se hace circular el arroz entre dos rodillos de caucho que giran en sentidos opuestos, con diferente velocidad. Posteriormente, se hace pasar por una corriente de aire que separa las cascarillas o glumas, más livianas que el arroz.

Seguidamente el arroz descascarillado pasa a un seleccionador donde se separan los pocos granos con cáscara, recirculándolos para su reproceso.

El arroz integral obtenido tiene una textura gomosa. Conserva el germen íntegro con la capa de salvado que lo envuelve, lo que le confiere su característico color marrón claro.

Blanqueo: producción de arroz blanco

Si bien el arroz integral puede consumirse directamente, es frecuente convertirlo en arroz blanco mediante la remoción del salvado y germen.

Para ello, el arroz se somete a fricción entre discos donde se elimina el salvado. Esta etapa se conoce como blanqueo y el producto obtenido es “arroz blanco”. Una corriente de aire atraviesa el grano enfriándolo y separando el salvado. Éste es recogido, junto con el germen, en cernedores planos.

Producción de arroz perlado

Finalmente, el grano puede pasar por una etapa de perlado o glaceado donde sufre un rozamiento intensivo con aceite, glucosa y/o talco que remueve la aleurona. De esta forma se logra que los granos se blanqueen y pulan mejorando así su apariencia.

Otros productos de arroz

¿Qué es el arroz parboil?

El arroz vaporizado o parboil es aquel que se somete a un proceso de humectación, cocción y secado para obtener un producto de mayor valor nutricional y mejores características de cocción. Se suele decir que este arroz “no se pasa ni se pega”. El parboilizado reduce, además, la cantidad de granos rotos durante la molienda.

El término “parboil”, deriva de las palabras inglesas “Partial boling” (cocción parcial).

En la primera etapa del parabolizado, el arroz con cáscara se sumerge en agua potable tibia (en general, 60°C) . Esto hidrata los granos y permite evitar quiebres y rupturas en la cocción.

En una segunda etapa, los granos se escurren y se someten a un proceso de autoclavado o cocción con vapor.

Finalmente, se seca lentamente el grano hasta llegar a una humedad cercana al 8 % para proceder a la molienda con el fin de descascararlo y pulirlo.

El arroz parboil muestra un color más oscuro que el arroz blanco. Esto se debe a que durante el parbolizado se produce la transferencia de nutrientes como minerales y vitaminas hidrosolubles desde el salvado a la capa de endosperma interna, evitando su pérdida durante el proceso de pulido. De esta forma mejora el perfil nutricional del arroz.

Además se producen cambios deseables en la textura del grano debido a que el pgroceso gelatiniza el almidón y endurece al endospermo. Por esto, si bien requiere más tiempo de cocción, el arroz queda más firme, menos pegajoso y con mayor resistencia a la sobrecocción.

Subproductos de la molienda de arroz

Cáscara de arroz

La cáscara de arroz supone aproximadamente el 20 % del arroz paddy y es, por su volumen, el mayor subproducto de la industria arrocera. Debido a su baja densidad aparente, su simple almacenamiento y transporte constituyen un problema grave.

Es un residuo lignocelulósico, con una proporción muy alta de fibras y de cenizas ricas en sílice, así como un importante contenido de pentosanas. Es un producto abrasivo, de bajo valor nutritivo para el que se han buscado aplicaciones a gran escala. Su mayor uso es como combustible para la misma instalación de molienda.

Salvado y aceite de arroz

Otro de los subproductos de importancia es el salvado, que se obtiene junto con el germen. Representa solo el 8 % en peso del arroz paddy pero contiene las ¾ partes del total de su aceite. Además de aceite comestible, es fuente de proteínas y otros nutrientes, lo que eleva su uso potencial. Tiene una cantidad importante de vitaminas y minerales.

Las materias grasas del salvado de arroz, una vez separadas del grano, se alteran con rapidez y el refinado ya no se hace rentable, por eso el aceite comestible no se ha extendido todavía. Solamente en grandes instalaciones molineras podría ser rentable la instalación de sistemas de extracción y estabilización de aceite de salvado de arroz.

Para un adecuado aprovechamiento del salvado, es necesario realizar un proceso de estabilización.

Esta consiste en una extrusión a temperaturas cercanas a 100° C, en la cual se inactivan las enzimas, el producto adquiere plasticidad y se aglomera y granula para luego enfriarlo rápidamente.

Las dos enzimas clave, cuya inactivación debe vigilarse, son las lipasas y las peroxidasas del salvado. Como estas últimas son más termorresistentes, su actividad residual se usa como índice de estabilización. La actividad enzimática residual depende de la temperatura y duración del tratamiento y de la humedad del salvado. El salvado así tratado es un producto estable que puede almacenarse y transportarse, del cual pueden obtenerse, en forma rentable, aceite y un residuo rico en fibra de gran valor comercial en alimentación animal y humana.

La extracción de aceite se realiza a través de técnicas convencionales, con solvente hexano. También se encuentran en desarrollo nuevas tecnologías como la extracción con CO2 supercrítico.

El aceite de salvado de arroz obtenido de la extracción con solventes posee color oscuro, alta acidez y alto contenido de fosfátidos razón por la cual debe ser convenientemente refinado.