Elaboración de harina de trigo

El objetivo de la molienda es extraer del grano de trigo la mayor cantidad de harina que contiene. Para ello se realizan, de manera gradual y metódica, diferentes operaciones que permiten esta extracción. A lo largo del artículo describiremos las distintas etapas que se realizan, sus fundamentos y los equipos empleados.

Las operaciones de molienda de trigo

La elaboración de harina la realiza la industria molinera. Las operaciones que van desde la recepción del trigo en el molino hasta la puesta de la harina en la panadería comprenden tres grandes etapas sucesivas:

- La limpieza del trigo y su preparación para la molienda, operación que a menudo se llama simplemente “limpieza”

- La molienda del grano, que dará la harina y los subproductos

- El mezclado de las harinas y su envasado

Limpieza del trigo para la molienda

La limpieza tiene por objeto liberar al trigo de todas sus impurezas:

- Los cuerpos extraños como pajas, glumas, piedras o cuerpos metálicos.

- Los granos ajenos: alargados (avena, cebada) o semillas redondas (arvejas, nabo).

- El polvo que está alojado en el surco, como también el que está adherido en el cepillo del grano y en lo posible eliminar también el mismo cepillo.

El trigo sucio puede contener una cantidad variable de impurezas: en las mejores condiciones la cantidad de impurezas es siempre del 1%; no obstante, el 2% es una proporción bastante corriente.

Aunque algunos trigos pueden llegar a tener 5-6% de impurezas, por encima del 2% sufren un castigo en su precio de compra que es proporcional a la cantidad de impurezas que contiene.

Cada país tiene su sistema de castigos y de premios por calidad, que se restan o se suman al precio básico convenido.

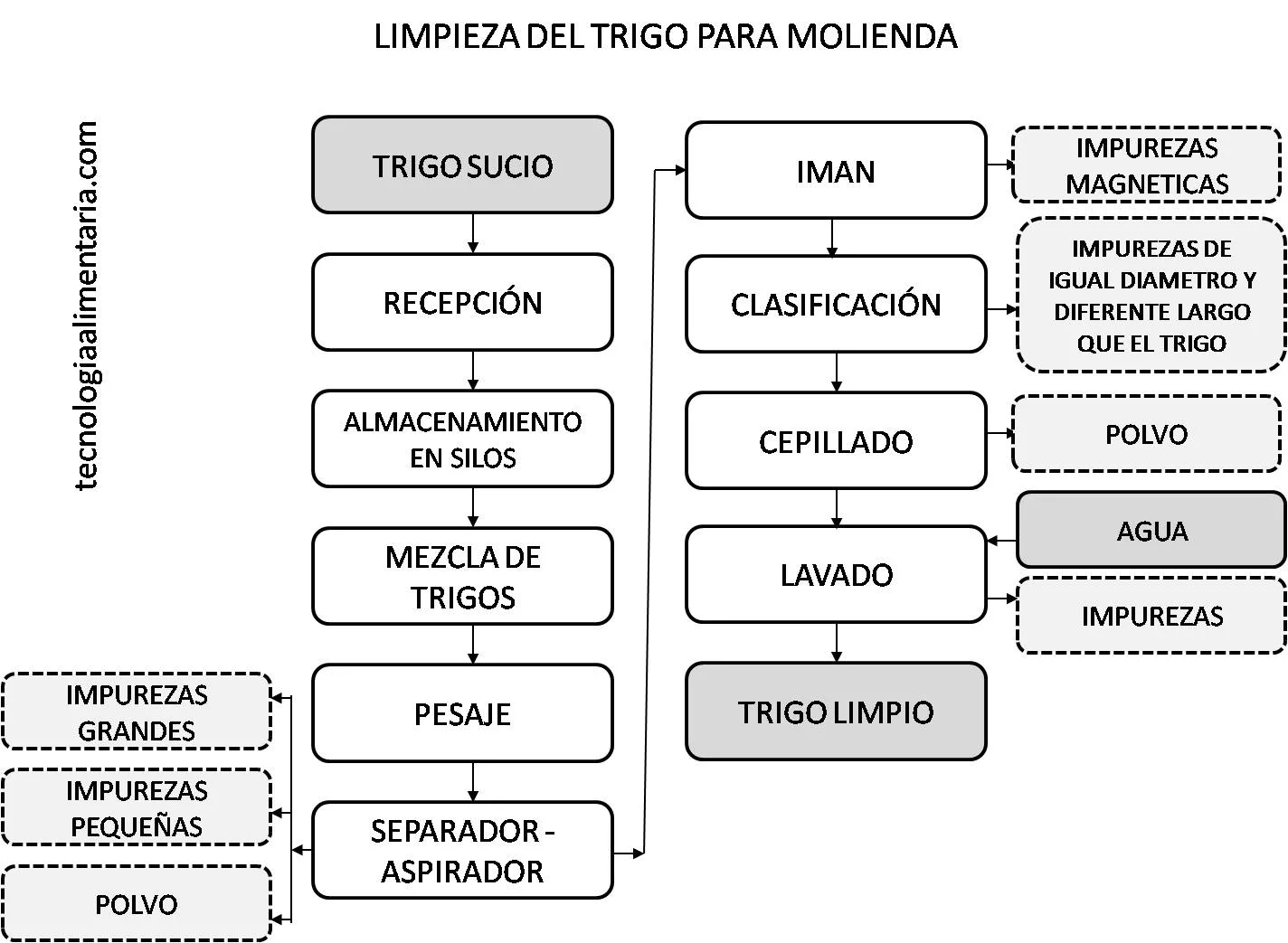

Diagrama de limpieza

Un diagrama de limpieza es un dibujo esquemático que describe la marcha de los productos (trigo e impurezas) de una máquina a otra, indicando la naturaleza o el tipo de máquinas usadas.

Si bien las instalaciones de limpieza pueden variar de un molino a otro, es posible encontrar la siguiente secuencia de operaciones:

Recepción y almacenamiento

El trigo se analiza al momento de la recepción; luego se almacena en los “silos de trigo sucio”. Los distintos trigos que llegan se mezclan en dichos silos. Estas mezclas son las que se limpian y preparan para la molienda según las necesidades de fabricación.

Es importante recordar que si se desea elaborar una harina bien equilibrada y de calidad constante, es conveniente moler “conjuntos de trigo” formados por mezclas de distintas variedades.

El trigo se pesa a la salida de los silos de trigo sucio mediante una báscula automática. El balde de estas balanzas, de 5 a 25 kg o más de capacidad, se llena alternativamente. Un contador automático permite registrar la cantidad de volcadas, dando el peso de trigo sucio que ingresa al molino, que servirá:

- Para hacer el cálculo de tasa de extracción y

- Para conocer el porcentaje de impurezas, por diferencia con el registro de la segunda balanza automática que pesa el trigo luego de la limpieza.

Separador - aspirador

Una vez pesado, el trigo va a la primera máquina de limpieza, el separador-aspirador que tiene por objeto separar las impurezas de tamaño notablemente diferente al del trigo. La separación se hace en función del diámetro de los productos.

Se compone principalmente de tres tamices, ligeramente inclinados y dotados de un movimiento de vaivén, completado por una fuerte aspiración a la salida del grano. El primer tamiz, con perforaciones grandes, deja pasar muy fácilmente el trigo y retiene las impurezas más grandes que él.

El segundo tamiz tiene perforaciones más chicas que el grano de trigo por lo que éste queda retenido, pero deja pasar en cambio las impurezas pequeñas. También caen los granos de trigo quebrados. Por otra parte la aspiración tiene por misión sacar el polvo presente en el trigo. Este aire polvoriento se manda a aparatos, como ciclones y filtros de aire, que hacen la separación de dicho polvo.

Separación magnética

Luego de esta operación, el trigo pasa sobre un dispositivo magnético dotado de un imán o de un electroimán, que saca los cuerpos metálicos magnéticos que pasaron a través de los tamices de la máquina anterior.

Clasificación

La operación siguiente es una de las más importantes de la limpieza y consiste en la clasificación. Su objetivo es sacar las impurezas que tienen el mismo diámetro que el grano de trigo pero diferente largo:

- más cortas que el trigo, como las semillas redondas y negras.

- más largas como los granos de avena o cebada.

Existen, en líneas generales, dos clases de clasificadoras aunque el principio de funcionamiento sea el mismo en ambos: las clasificadoras cilíndricas y las clasificadoras de discos o carters.

Las primeras están constituidas por un cilindro de chapa que tiene en su interior alvéolos cuyo tamaño y forma varía con el tipo de separación que se desea realizar. Funcionan ligeramente inclinados y giran más o menos lentamente. El trigo y los granos extraños avanzan en el interior del cilindro y se encuentran en contacto con los alvéolos.

Si la clasificadora se destina para sacar los granos redondos, los alvéolos serán redondos. Los granos de la misma forma y tamaño de las cavidades se alojarán en ellos, mientras que el trigo no podrá hacerlo. La rotación del cilindro saca y levanta los granos alojados en los alvéolos hasta un punto en que, por la acción de la gravedad, caen a un canal que los recoge. De esta manera, los granos redondos son transportados por el canal y evacuados, mientras que el trigo queda en el fondo del cilindro.

Si la clasificadora se destina a eliminar los granos largos, los alvéolos tendrán una medida tal que solamente el trigo puede alojarse en ellos, con exclusión de los granos largos. En este caso, es el trigo el que se saca por la canaleta superior, mientras que los granos largos quedarán en el fondo del cilindro.

En la instalación de limpieza de los molinos existe generalmente una clasificadora de granos redondos y a continuación, una de granos largos.

En las clasificadoras de discos, los alvéolos están en placas de forma de discos, que giran dentro de la masa de cereal. El principio de funcionamiento es el mismo que el anterior.

Cepillado y despuntado

Luego de la etapa de clasificación, el trigo pasa por la operación de cepillado, para sacar el polvo adherido al cepillo y al surco del grano.

Ello se realiza en las cepilladoras de trigo. En estas máquinas, el grano rueda entre una pared metálica, generalmente de chapa perforada y cepillos fijos sobre un eje que gira. El polvo que se desprende es aspirado a través de la chapa perforada mediante un ventilador que envía el aire a un ciclón o filtro.

La distancia entre la pared de chapa y los cepillos es regulable. Debe sin embargo cuidarse que la acción de la máquina no sea tan severa que llegue a quebrar el grano.

A veces se usa en esta etapa la despuntadora, cuyo papel es similar al de la cepilladora: sacar el polvo y suprimir el cepillo del grano. Los cepillos se reemplazan en este tipo de máquina por batidores metálicos que proyectan el trigo hacia una pared metálica o una camisa de esmeril. La acción de la despuntadora es a menudo muy severa, por lo que se prefiere generalmente la cepilladora.

Lavado

A menudo se completa la limpieza del trigo con el lavado, operación que puede ser considerada igualmente como la primera fase de la preparación del trigo y que consiste, generalmente, en una ligera adición de agua.

Sin embargo, la misión del lavado es sacar el polvo que se encuentra en el zurco y que no ha podido ser eliminado en la operación de cepillado. También permite una más completa eliminación de cuerpos extraños: granos, impurezas de tamaño semejante al del trigo y que no han sido sacados por la separadora o las clasificadoras.

Distribuido en la artesa de la lavadora, el trigo se remueve en el agua mediante una rosca de Arquímedes y las piedras y arena, que son más pesadas, van hacia el fondo y son eliminadas, mientras que las impurezas livianas, los granos extraños y los granos huecos de trigo (picados), que flotan son igualmente evacuados con el agua.

A la salida de la lavadora, el trigo pasa a la extractora de agua. Mediante un sistema de batidores, el grano que ingresa por la parte baja, sube hacia la parte superior y por fuerza centrífuga se elimina una gran parte del agua superficial que moja los granos.

En general, un trigo toma un 2 a 3% de agua durante esta operación de lavado. En los años húmedos, en los que no se necesita de ello, el trigo debe a menudo ser secado antes de la molienda.

Preparación del trigo para la molienda

Esta operación responde a un doble objetivo:

En primer lugar, ablandar las cáscaras del grano, haciendo que su humedad sea ligeramente superior a la del endospermo, para facilitar la separación de ellas y que queden en lo posible libres de harina y, por otro lado, para que no se quiebren y no ensucien la harina elaborada.

En segundo lugar, acondicionar el endospermo dándole un estado físico tal que su reducción a harina pueda realizarse lo más rápidamente posible. Como muy frecuentemente el trigo que llega al molino tiene un contenido de humedad demasiado bajo y no se encuentra en las condiciones requeridas, será necesario proceder a la preparación del grano mediante una doble operación que comprenderá un agregado de agua de mojado y un tiempo de reposo o acondicionamiento.

El mojado, que debe llevar al trigo a una humedad del 16 - 16,5%, se realiza por la adición de agua (fría o a veces caliente o con vapor).

Cuando se lava el trigo, el agua que lo impregna durante esta operación es a menudo suficiente para lograr la humedad deseada. Cuando el molino no posee lavadora, la adición de agua se hace mediante un mojador de cangilones. El mismo trigo hace girar el mojador, al caer sobre una rueda de paletas, la que a su vez mueve la rueda de cangilones de manera que el agua agregada sea proporcional al caudal de trigo que entra en el aparato. La cantidad de agua a agregar dependerá de la humedad del trigo sucio y de la calidad técnica del molino.

Luego de haber sido mojado, el trigo debe sufrir un tiempo de reposo o de acondicionamiento, para que el agua pueda penetrar en el grano y se distribuya en todo el endospermo harinoso. Este descanso puede llevarse a cabo en los “silos de descanso” o en aparatos especiales llamados acondicionadores secadores. Si se coloca en los silos, permanece durante 18 a 36 horas.

En los molinos importantes, se usan los acondicionadores- secadores para acelerar la penetración del agua en el grano, disminuyendo por consiguiente el tiempo de reposo. Un tipo común de estos aparatos consiste en una columna vertical de 10 a 15 metros de altura, en la cual el trigo desciende entre chicanas en tanto es atravesado por aire caliente a 45-50°C. Esa temperatura es suficiente para acelerar el acondicionamiento del cereal, que sale frío gracias a una sección de enfriamiento ubicada en la base del aparato.

El aumento de la temperatura provoca diferentes modificaciones en el grano húmedo, que dependen del tipo de trigo y las condiciones de tratamiento y que a veces conducen a un mejoramiento de la calidad del gluten y por consiguiente de la fuerza de la harina producida.

Este mejoramiento puede traducirse por un acortamiento del gluten y un aumento de su tenacidad. Pero los efectos del acondicionamiento dependen mucho de la calidad del trigo: para un trigo de gluten blando, se obtendrán los mejores resultados con temperaturas más bien altas y por el contrario, cuanto más corto sea el gluten, menos soportará el calor elevado. En consecuencia, deberá tenerse en cuenta que el tratamiento será aplicado según las características del trigo y que por lo tanto, éstas deberán ser conocidas previamente.

La capacidad de hidratación puede también ser aumentada ligeramente, luego de un tratamiento acertado. El trigo debe tener un descanso de 4 a 8 horas, luego de la salida del acondicionador, El tiempo depende de la naturaleza del grano. Conviene agregar que este aparato puede secar también el trigo cuando tiene demasiada humedad, ya que el no hacerlo imposibilitaría la molienda.

A continuación, un nuevo cepillado igual al anterior, se realiza a la salida del clasificador de semillas. Este cepillado marcha con una capacidad igual a la del molino y perfecciona la limpieza del grano previamente a la trituración.

Seguidamente se realiza el segundo pesado del grano, en una báscula automática registradora.

Para finalizar, se usa un imán como dispositivo de seguridad. Su misión consiste en retener todas las partículas metálicas que puedan desprenderse por accidente de las máquinas de limpieza y que causarían serios daños si entraran en las máquinas de molienda.

La molienda del trigo

Si bien los diagramas de molienda pueden variar según los distintos molinos, existen normas generales que son características para la molienda de trigo pan.

Estas características son importantes desde tres aspectos:

- Definir la terminología

- Estudiar los principios de molienda

- Tomar conocimiento de las distintas máquinas utilizadas.

Terminología

Veamos los principales términos utilizados en la industria molinera

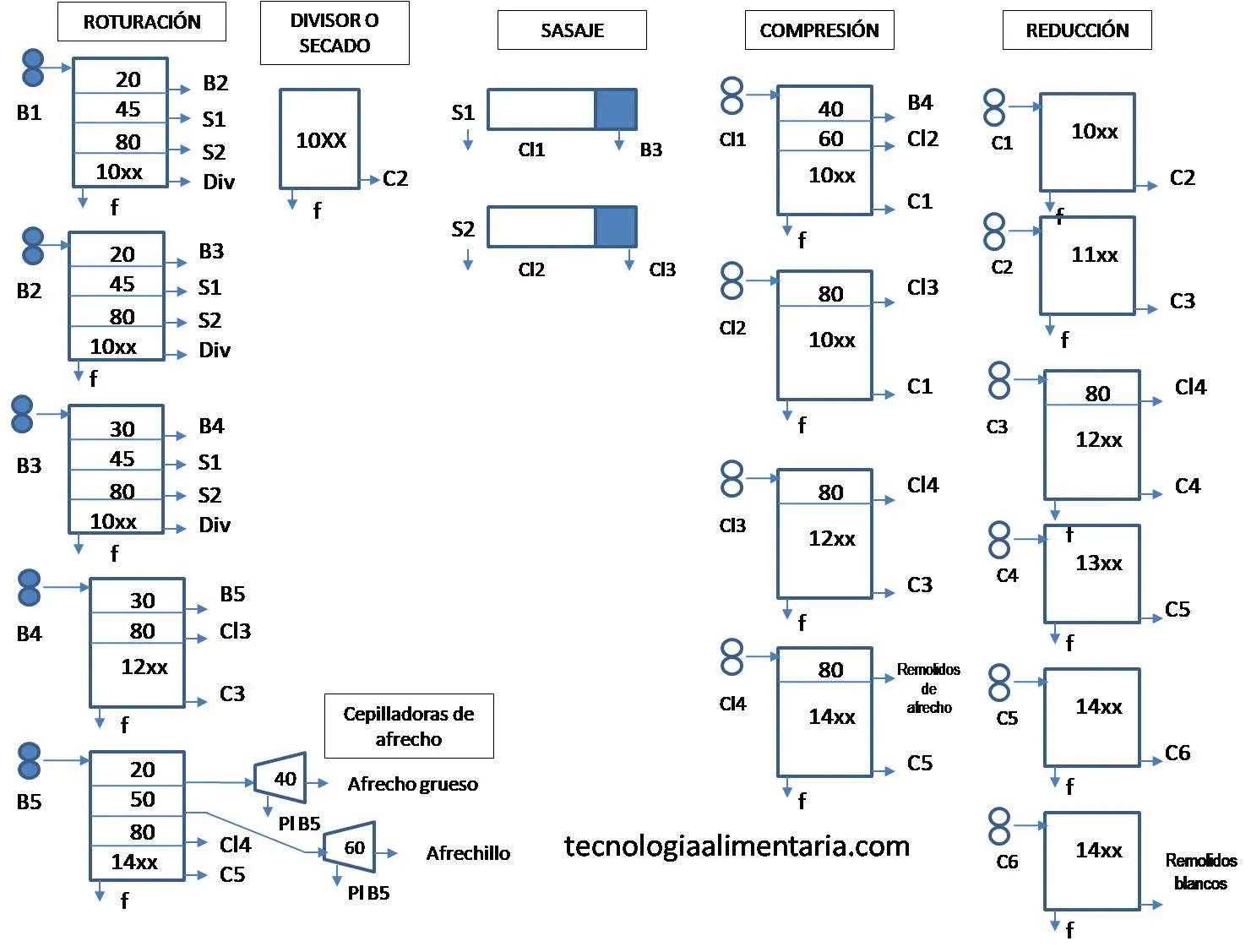

- Las roturas o roturación, que es el conjunto de molinos de cilindros rayados. Se identifican en el diagrama por la letra B (B1, B3, etc)

- La compresión y la reducción son las dos etapas de reducción de los productos provenientes de la roturación. Los compresores se designan mediante el símbolo Cl y los reductores se llaman con la letra C. Todos son molinos provistos de cilindros lisos.

- El cernido es la operación que, luego de cada pasaje a través de un molino de cilindros (rotura, compresor o convertidor) clasifica la mercadería según el tamaño de las partículas. Lo que pasa a través del tamiz se llama por convención “la extracción” o “el pasante”. Lo que queda retenido sobre el tamiz es “el rechazo”. En la molinería se usan por lo general los plansichters (del alemán, cernidores planos) que son máquinas compuestas por pilas verticales de tamices, que se designan por ejemplo Pl B5, o sea en este caso significa cernidor que tamiza la mercadería de la rotura N° 5 o quinta rotura. El secado o división es un término del vocabulario molinero que se refiere a una sección especial del cernido, consistente en terminar de separar la harina de un producto que se encuentra mezclado con ella, es decir, un segundo tamizado.

- El sasaje o purificación es una operación intermedia entre la rotura y la primera fase de reducción de los productos de compresión. Su misión es purificar y clasificar los productos que van a la compresión.

- El cepillado de las cáscaras. Es una operación que procura reducir al mínimo la cantidad de harina adherida en la parte interna de las envolturas del grano (el afrecho).

Veamos mientras tanto los distintos productos que se forman durante la molienda:

- La harina es el principal producto de la molienda y está constituída por partículas muy finas del corazón del grano, ya que resulta de la reducción de este endospermo. En general, la harina pasa a través de un tamiz con abertura de malla de 0,1 mm, lo que da una idea del tamaño de las partículas.

- Las sémolas son fragmentos de endospermo, más o menos vestidos de cáscara, es decir que lleva adheridos pedacitos de afrecho. Su tamaño es muy variable: hay sémolas gruesas que quedan sobre un tamiz de malla 0,5 mm y sémolas finas que quedan sobre una malla 0,3 mm. Las sémolas se llaman limpias o vestidas, según contengan únicamente endospermo harinoso o que lleven también fragmentos de cáscaras. Algunos molinos tienen por finalidad producir sobre todo sémolas, siendo entonces la harina un subproducto. Es el caso de las semolerías que trabajan trigos duros del tipo candeal y elaboran sémolas destinadas a la fabricación de pastas.

- El semolín o semolinas son sémolas muy finas y puras, con tamaño alrededor de los 0,2 mm. Provienen de los pasajes de roturación. Las harinas flor son productos análogos a las semolinas, que provienen de la reducción de las sémolas en la cabeza de la compresión y reducción.

- Los subproductos son los productos terminados diferentes de la harina. Se distinguen:

4.1 - el afrecho, constituido por las envolturas del grano y una cierta parte del endospermo adherida a la cara interna de ellas. Según el tamaño se diferencia en grueso y fino.

4.2 - Los remolidos que están formados por una mezcla de cáscaras más o menos finamente cepilladas y harina. Aquí se encuentran dos tipos de productos:

4.2.1 - Los remolidos de afrecho que son los más grandes de color rojizo y que constituyen el rechazo final de la compresión.

4.2.2 - Los remolidos blancos que son los más finos y ricos en harina, los residuos que se recogen al final de la reducción. Estos remolidos llevan también diversos nombres, cuyo significado cambia de un país a otro e inclusive de una región a otra. Por ejemplo: semitas, semitines, cabezuelos, repasos, etc.

4.3 las harinas bajas, que son harinas de color pardo, muy picadas, que se obtienen en pequeña cantidad hacia el final de la compresión y reducción. Según la tasa de extracción deseada, estas harinas pueden ser separadas y embolsadas aparte.

La molienda de un trigo está definida por la tasa de extracción, que se expresa por la relación:

Peso de la harina extraída / peso de trigo sucio molida * 100

Se llama “trigo sucio” al que compra el molinero e ingresa al molino, que aun no pasó por las etapas de limpieza.

Las tasas de extracción se calculan sobre “trigo sucio”, por lo que no representan exactamente el porcentaje de harina que se saca del trigo limpio realmente molido.

Luego de su pasaje por la limpieza del molino, el trigo sucio se llama “trigo limpio” y es la cantidad que será realmente molida.

A modo de resumen, la siguiente tabla muestra un balance de materia de una molienda para una tasa de extracción del 75%.

|

Producto / Subproducto |

Porcentaje |

|---|---|

|

Harina |

75% |

|

Afrecho grueso |

9% |

|

Afrecho fino |

7% |

|

Remolidos de afrecho |

3% |

|

Remolidos blancos |

5% |

|

Residuos de limpieza |

1% |

Principios básicos de la molienda

La meta de la molienda es obtener en forma de harina, el máximo del endospermo harinoso del grano. La harina producida debe ser suficientemente fina y , cuando el molinero no está obligado a respetar una tasa de extracción fija, tendrá que estar lo más exenta posible de “picaduras” de afrecho.

Como consecuencia de la preparación y acondicionamiento del trigo, la molienda se hace posible por la diferencia de dureza entre el endospermo, más friable y que se reduce a partículas finas de harina y las cáscaras, más elásticas y plásticas, que quedan en forma de placas como es el afrecho.

Los principios rectores de la molienda son entonces los siguientes:

- triturar progresivamente el grano, a fin de romper las cáscaras lo menos posible.

- Limpiar la cara interna de estas cáscaras, procurando también cuidar la integridad de ellas. Si se las trata demasiado enérgicamente se dañarán y producirán picaduras que pasarán a la harina incluso a través de los más finos tamices. Si esto ocurre, no podrán fabricarse harinas blancas y limpias.

- Reducir progresivamente las sémolas más o menos vestidas provenientes de las trituraciones, evitando cuanto sea posible la molienda de las partículas de afrecho presentes.

Cada una de las etapas de molienda consiste en:

- A cada etapa de molienda (rotura, compresión, reducción) continúa una clasificación por tamaño o cernido mediante tamices, de los productos que han sido molidos.

- Cada etapa de molienda produce una determinada cantidad de harina llamada harina de pasaje. Estas harinas, agregadas a las que se obtienen del secado de las semolinas, constituirán al mezclarse el producto final llamado harina entera o simplemente harina.

- El sasaje y la compresión son etapas intermedias entre la rotura y la reducción y tienen por finalidad la purificación y transformación de las sémolas de roturas en productos muy puros, parecidos a las semolinas, las harinas flor.

Las roturas y su cernido

Las roturas consisten en general en 4 o 5 pasajes provistos de cilindros rayados, es decir que los cilindros moledores de los molinos están dotados de estrías más o menos cortantes, llamadas el rayado o estriado del cilindro. El perfil de las estrías decrece del B1 al B5.

En la primera rotura, o sea la B1, el grano se abre por acción de las estrías y del movimiento de los cilindros. Luego se envía toda esa mercadería al plansichter que ejecuta la clasificación por tamaño. Los rechazos del tamiz N° 20 van al B2, o sea la segunda rotura.

Las sémolas gruesas que han sido retenidas sobre el tamiz N° 40 y las sémolas medias retenidas sobre el tamiz N° 60 van al sasaje. Las sémolas finas muy puras, las semolinas, que aún tienen harina adherida después del cernido del B1 van al secado.

Las roturas B2 y B3 son similares a la primera trituración B1. Las cáscaras continúan rascándose y cada vez se encuentra menos harina en los “rechazos de cabeza” (tamiz 20 para el B2, 30 para el B3). En el B4, el rechazo que va al B5 está constituido por afrecho prácticamente limpio. Los rechazos de los tamices 80 y de 10xx que son ricos en residuos finos de cáscaras, se envían a la cola de la compresión y a la mitad de la reducción respectivamente.

Los productos que alimentan cada pasaje del diagrama deben ser homogéneos, es decir, análogos en cuanto a composición y tamaño.

Los rechazos del 80 y de 10xx irán a encontrar en el diagrama a los productos del mismo aspecto provenientes de la reducción de las sémolas de compresión o de la flor de la reducción. En la quinta rotura ya no hay prácticamente más endospermo y en este pasaje se termina de raspar bien el afrecho. Las partículas harinosas que no podrían ser separadas por los cilindros estriados, lo son por las cepilladoras de afrecho.

Una vez abierto el trigo en la primera rotura, la extracción del endospermo harinoso se hace desde el centro hacia la periferia del grano. Las roturas producen relativamente poca cantidad de harina: prácticamente un promedio del 25% del total. Alrededor del 70% del trigo que se muele se envía desde las roturas a la compresión y a las reducciones en forma de sémolas y semolinas.

El secado

El secado o divisor es el cernido complementario que tiene como fin eliminar los restos de harina que pueden encontrarse presentes en las sémolas y semolinas, luego del cernido de los distintos pasajes de roturación. Se comprende fácilmente que es inútil dejar el producto terminado, la harina, en los productos intermedios. No obstante, el secado se usa nada más que en el cernido de las roturas, ya que éste es incapaz de realizar por sí mismo esta separación.

El sasaje

Entre el conjunto de sémolas del mismo tamaño que son clasificadas en el cernido, algunas provienen del interior del endospermo (que son blancas y limpias) y las otras, formadas en la periferia del grano, conservan restos de cáscaras. Con el sasaje se busca separar estas diferentes sémolas para que vayan a los molinos siguientes (compresiones o últimas roturas) formando mercaderías uniformes para evitar en lo posible ensuciar la harina con picaduras.

Estas sémolas limpias y vestidas son del mismo tamaño. El sasaje las va a diferenciar según su peso y forma. Para ello utiliza el siguiente principio: la mezcla de sémolas se envía hacia un tamiz con movimiento de vaivén, atravesado desde abajo hacia arriba por una corriente de aire regulable. En estas condiciones, la oportunidad que tienen los distintos granos de tomar contacto con el tamiz no es la misma. Las más puras, que son las más pesadas, pasan primero. Las que están medianamente vestidas, menos pesadas y más chatas, pasan después. Por fin, las más vestidas, que tienen la forma de plaquetas, no llegan a atravesar el tamiz y son rechazadas por éste.

Por otra parte, una pequeña cantidad de partículas de afrecho (de forma muy angosta y alargada) es arrastrada por el aire y sacadas hacia arriba del tamiz mediante aspiración. En el ejemplo, las sémolas limpias y muy poco vestidas pasan en los dos primeros tercios del largo del tamiz y van al primer pasaje de compresión. Las sémolas vestidas son enviadas al B3, donde son remolidas y luego retornarán al sasaje. Los productos enviados el B4 lo componen sémolas muy vestidas.

La compresión

La compresión, que recibe las sémolas limpias o muy poco vestidas provenientes del sasaje tiene por finalidad la producción de semolinas muy limpias que serán reducidas en la reducción. De este modo, la compresión completa la acción del sasaje en el sentido de la obtención de productos muy puros, que dan por reducción, casi únicamente harina.

Las partículas de cáscaras de las sémolas ligeramente vestidas son separadas, aplastadas y alargadas por la compresión, reduciéndose al mismo tiempo el tamaño de las sémolas. El tamizado posterior permite la separación de las harinas flor, las mercaderías ricas en cáscaras, que se envían nuevamente a las roturas y los productos intermedios (sémolas más pequeñas todavía vestidas) que se mandan al Cl2.

La serie de compresores CL2, Cl3, Cl4 agotan progresivamente estos productos: finalmente se obtienen en el cl4 los productos rojizos, aplastados libres de harina, que se llaman remolidos de afrecho. La compresión se hace mediante cilindros lisos. Esta operación produce alrededor del 30% de la harina total. Anotemos también que la compresión recibe de las roturas mercadería en una proporción de aproximadamente 55% del peso del trigo que llega a la molienda.

Señalemos para finalizar que puede recogerse a la salida de los primeros compresores, el germen en forma de placas aplastadas. La cantidad de germen que puede ser extraida industrialmente es una pequeña proporción del total; aun en las mejores instalaciones llega a alrededor del 10%.

La reducción

Este grupo de molinos está alimentado en la cabeza por las semolinas y las flor, constituidas por endospermo en un 95 - 98%. El pasaje de ellas entre los cilindros lisos da una harina más una cola que va a la siguiente reducción.

La cantidad de harina extraída en esta sección es importante: del orden del 40 a 45 % de la harina total. En la última reducción (C6 de nuestro ejemplo) la cola está formada por los remolidos blancos, productos finos, blanquecinos, muy blandos al tacto que contienen todavía una fuerte proporción de productos provenientes de la reducción del endospermo junto con residuos de cáscaras y germen.

Los medios técnicos de que dispone hoy la molinería no permiten una depuración más completa de estos productos, que se consideran por este motivo, productos terminados. Una comparación entre la composición del trigo con el balance de molienda nos da una idea de la eficacia del proceso.

La extracción no es completa, ya que no lo permiten los medios técnicos actuales. Una cierta cantidad de harina queda adherida a las cubiertas del grano y en los subproductos. Asimismo, una pequeña cantidad de cáscaras pasa a la harina, donde se las encuentra en forma de “picaduras”.

Composición del grano de trigo |

Balance de molienda |

||

|---|---|---|---|

Endospermo |

81 - 83% |

Harina |

75% |

Envueltas |

14-16% |

Cáscaras |

16% |

Germen |

2,5 - 3% |

Remolidos |

8% |

Esta comparación da idea de las posibilidades relativamente limitadas de las técnicas actuales de la molienda. Siendo la tasa límite de extracción del 75 - 77% para la obtención de una harina blanca partiendo de un trigo de buena calidad, ello da como resultado un 5 a 8% de harina no extraída que se deja en los otros productos terminados, los afrechos y los remolidos.

¿Qué es el almidón dañado?

El almidón es el componente mayoritario de las harinas. Representa alrededor del 70% en peso. Es un polisacárido conformado por dos fracciones:

- un 25% de amilosa, una cadena lineal de glucosa y

- un 75% de amilopectina, polímero de glucosa de cadena ramificada.

Dentro del grano, el almidón está presente en gránulos enteros, sin fisuras ni roturas. Cuando el grano es molido, puede romperse generando el "almidón dañado" La cantidad de almidón dañado tiene efectos sobre la calidad de la harina. Un contenido alto de almidón dañado produce:

- Mayor absorción de agua

- Mayor acción de enzimas amilasas y enzimas de las levaduras

Estos efectos pueden ser positivos o negativos dependiendo del producto que se elabore. Cada industria tiene una exigencia particular. Debe tenerse especial cuidado con la hidratación de la masa ya que de ella depende la tenacidad que adquiera.

La generación de almidón dañado depende de varios factores. Entre ellos:

- la dureza de los trigos,

- la preparación y humedad del grano al inicio de la molienda

- la intensidad de compresión de los rodillos

Todas estas variables tienen una gran influencia en la generación de almidón dañado en el producto terminado.

Aspiración

La aspiración juega un papel muy importante durante la molienda. Además de la aspiración para los sasores, que es necesaria por definición, se instala otro sistema sobre los molinos de cilindros y las máquinas de cernir.

La misión de la aspiración es múltiple. Ante todo tiene por objeto tratar de llevar el equilibrio entre la temperatura y humedad del interior de las máquinas y cañerías y las condiciones ambientales del edificio. El objetivo esencial es enfriar y sanear la atmósfera interna y facilitar así el trabajo de las instalaciones.

Derivan de la aspiración otras dos consecuencias

- La separación de los productos muy livianos, como son las finas películas de cáscara o las “placas” de harina.

- La disminución de la humedad de los productos durante el proceso, cuyo efecto constituye la parte más grande de las “pérdidas de molienda”.

Como consecuencia de la ligera depresión que provoca en el interior de la maquinaria, la aspiración evita que los productos finos como la harina salgan fuera de las instalaciones lo que contribuye a mejorar la higiene del molino y a facilitar su mantenimiento. Los productos arrastrados por la aspiración se separan mediante un filtro y una vez recuperados se introducen en el circuito en el punto más apropiado del sistema.

Hasta aquí hemos visto la terminología y los principio básicos que rigen la molienda. En un próximo artículo describiremos en detalle los distintos equipos que componen un molino harinero