Proceso industrial del tomate

Proceso de elaboración del tomate en conserva

Las frutas y hortalizas son un componente fundamental en la alimentación humana. Son, principalmente, una fuente de vitaminas y minerales. Sin embargo, la mayoría de estos alimentos tienen una producción estacional y solo se encuentran disponibles en algunos meses del año. Además, su fragilidad y corta vida útil hace difícil su transporte y almacenamiento durante largos períodos.

Para aprovechar económicamente las producciones de hortalizas y poder disponer de ellas durante todo el año se elaboran distintos tipos de conservas. Estos productos, que se someten a tratamientos de conservación adecuados, tienen una larga vida útil y pueden almacenarse sin necesidad de frío. El consumo de conservas vegetales complementa al de las frutas y hortalizas frescas y en algunos casos, por practicidad, las reemplaza.

Dentro de las conservas vegetales, el tomate es una de las de mayor importancia ya que de él se obtiene una importante variedad de productos.

A continuación se describen los procesos de transformación industrial para obtener:

Tomates pelados enteros en conserva

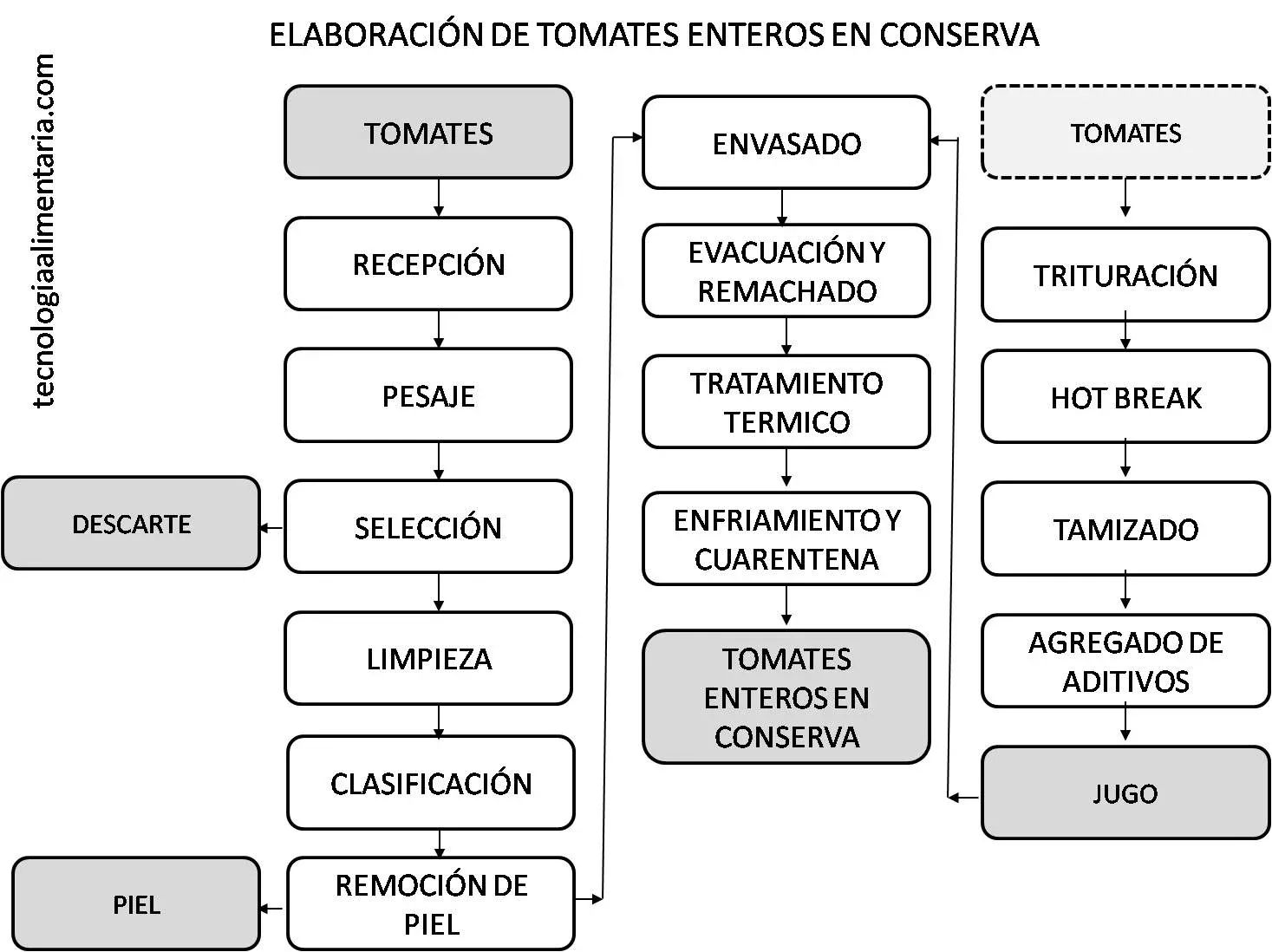

Recepción y selección

El producto más tradicional dentro de las conservas de hortalizas son los tomates enteros en conserva. El proceso de elaboración se inicia con la recepción de la materia prima en camiones a granel o en cajones, llamados bins. Previo a la descarga se toma muestra para el control de la calidad.

La materia prima recibida descarga sobre canales de agua y se selecciona por medios electrónicos o manualmente. Esta última etapa demanda una importante cantidad de mano de obra. Aquí se eliminan piezas no aptas que condicionan la calidad del producto final y también se separan los frutos verdes o sobre maduros que se destinan a la línea de jugo. Es importante que los frutos sean adecuadamente transportados y almacenados para reducir al mínimo el descarte.

La selección por medios electrónicos separa piezas no aptas en función de su color. La inversión en líneas automáticas de selección se justifica principalmente en industrias que procesan grandes volúmenes de tomate y tienen un nivel de producción relativamente constante a lo largo del año.

Lavado y clasificación

Los tomates seleccionados, que presentan una adecuada madurez y estado sanitario, son lavados para eliminar la suciedad que acompaña los frutos y reducir también la carga microbiana a fin de aumentar la eficacia de la esterilización.

El lavado se realiza mediante inmersión en agua clorada, por aspersión o por una combinación de ambos métodos. La etapa siguiente consiste en una clasificación por tamaño.

En el siguiente video se muestran las etapas iniciales del proceso de elaboración

Remoción de la piel

Luego de la clasificación, es necesario eliminar la piel del fruto. Tradicionalmente esta operación se realizaba mediante escaldado, un calentamiento suave por pocos segundos. El calentamiento se producía por inmersión en agua caliente o por inyección de vapor durante el transporte en tuberías con agua. Luego el fruto pasaba por una cuchilla que realizaba un corte en la piel para su posterior eliminación en la “pellizcadora”.

Una alternativa a este proceso es el pelado termofísico que consiste en calentar los frutos con vapor o agua a presión y luego someterlos a una descompresión. De esta forma el agua contenida debajo de la superficie se expande bruscamente y hace “estallar” la cáscara.

Tanto el escaldado como el pelado termofísico favorecen la eliminación de gases respiratorios, la inhibición de reacciones enzimáticas causantes de deterioro, la limpieza así como la retracción del producto para un adecuado llenado.

Para eliminar los restos de piel que pudieron haber quedado adheridos se pasan los frutos por una “pellizcadora”. Este equipo consiste en una serie de rodillos que giran a diferentes velocidades produciendo así el “pellizco” que separa la piel. Es importante el correcto control de esta etapa ya que la piel puede llevar adherida algo de pulpa, situación que generaría una merma en el rendimiento.

A continuación mientras el producto es transportado sobre cintas o una serie de rodillos pasa por otra inspección visual donde se controla la eficacia de la etapa anterior y se retocan aquellas piezas que quedaron con restos de piel.

Envasado

Seguidamente se realiza el envasado de los tomates. El envase más habitual es el tarro de hojalata. Cabe recordar que en conservas de frutas y hortalizas se denomina tarro al recipiente con base circular mientras que el término lata define a aquellos con base cuadrada o rectangular. También pueden utilizarse frascos de vidrio.

El envase se completa con la dosificación de líquido de cobertura, también llamado líquido de gobierno. En este caso se emplea jugo de tomate que es incorporado a los tarros mediante picos vertedores.

Dependiendo de la capacidad de procesamiento de la planta, el envasado puede realizarse en forma automática o semi automática.

El peso de los frutos en el tarro se conoce como peso escurrido mientras que el conjunto de fruto más jugo es el peso neto. Ambos pesos deben guardar una relación fija en cada tarro. Además de las implicancias comerciales, esta relación incide en el calentamiento en las autoclaves y es imperioso respetarla para asegurar una correcta esterilización.

Evacuación y remachado

Una vez lleno el envase se desplaza el aire contenido en el espacio entre la superficie del líquido y el borde del recipiente, llamado espacio de cabeza. El aire puede eliminarse ya sea mediante vacío o bien con una corriente de vapor. La eliminación del aire, en particular del oxígeno, ayuda a prevenir el deterioro del producto y a minimizar las tensiones que sufre el envase durante el calentamiento.

Inmediatamente se coloca la tapa en una “remachadora” y a continuación se procede a la esterilización. Es importante que el tiempo que transcurre entre el remachado y el inicio de la esterilización no sea excesivo, para evitar desarrollo de microorganismos.

La hermeticidad de los envases es fundamental para asegurar la inocuidad de las conservas. Por tal motivo, si se emplean tarros de hojalata, es necesario realizar controles visuales sobre los envases y someter a las remachadoras a estrictos programas de mantenimiento.

Esterilización

La esterilización, también llamada Appertización, es la etapa medular de la elaboración de conservas. En este proceso se somete al producto ya envasado a un calentamiento con vapor a temperaturas y tiempos cuidadosamente predeterminados con el fin de eliminar los microorganismos presentes y obtener así un producto de una larga vida útil que pueda conservarse sin necesidad de refrigeración.

En la industria la esterilización se realiza en autoclaves, recipientes a presión que pueden operar en forma continua o discontinua. Las autoclaves continuas son particularmente útiles para empresas que procesan grandes volúmenes.

Los tiempos y temperaturas de esterilización se eligen de manera tal de asegurar la eliminación de las esporas de Clostridium botulinum, agente causal de potenciales intoxicaciones. Una adecuada esterilización sumada a un valor de pH menor a 4,5 aseguran la inhibición de ésta y otras bacterias alterantes y patógenas.

El término Appertización recuerda a Nicolas Appert, un francés que a principios del siglo XIX logró conservar hortalizas envasándolas herméticamente en botellas de vidrio y sometiéndolas al calor. En esos años no se conocía la existencia de los microorganismos, sin embargo Appert fue el primero en elaborar un producto similar a lo que hoy denominamos conservas.

En este segundo video se describen las etapas finales del proceso de elaboración.

Enfriamiento y cuarentena

Luego de la esterilización los tarros se enfrían rápidamente hasta 35º C para evitar una sobrecocción. A esa temperatura, los tarros mojados durante la esterilización se secan correctamente previniendo oxidaciones y alteraciones en el envase.

Toda partida de conserva de vegetales después de esterilizada debe mantenerse durante no menos de 6 días consecutivos a temperatura ambiente (entre 20 y 40º C). Asimismo de cada partida esterilizada se extrae una muestra estadísticamente representativa, la que se mantendrá por partes iguales en estufa a 37° C y 55° C durante seis días consecutivos.

Si al término de la prueba de la estufa los resultados son satisfactorios, la partida correspondiente se puede liberar para su expendio.

Finalmente los envases son etiquetados y almacenados hasta su expedición. Es fundamental prevenir golpes o abolladuras en los tarros dado que pueden producirse fisuras y contaminaciones.

Línea de jugo de tomate

Los frutos verdes o sobremaduros que fueron separados en la selección son destinados a la línea de jugo. Se los hace pasar por un triturador que los convierte en una pasta. La trituración debe ser efectuada de forma tal que no rompa las semillas de tomate ya que podrían afectar negativamente la textura del producto final.

Al romperse la piel del tomate y ponerse el interior del fruto en contacto con el aire se producen naturalmente una serie de reacciones enzimáticas que afectan las pectinas, lo que reduce la consistencia o viscosidad requeridas.

Para evitar estas reacciones es que el tomate triturado se somete a un tratamiento térmico corto denominado Hot Break.

De esta forma se obtiene un producto de elevada consistencia y reducida sinéresis (separación entre líquido y sólidos). Productos de similares características también son especialmente aconsejados para la producción de salsas o Ketchup.

Contrariamente al proceso de Hot Break, con el método Cold Break (molienda en frío) se obtiene un producto de bajo contenido de pectina, menos viscoso, con una sinéresis superior. En este caso el producto es particularmente idóneo para jugos bebibles o sopas. Las características organolépticas, aroma, color, no se ven afectadas.

A continuación se realiza un tamizado que retiene piel y semillas. La malla del tamiz tiene una abertura que varía de 0,5 a 1 mm.

Finalmente el jugo obtenido se almacena en un tanque desde donde se bombea a la línea de envasado. Además en esta instancia se ajusta la acidez y se adicionan sal, edulcorantes nutritivos y sales de calcio como agente de firmeza.

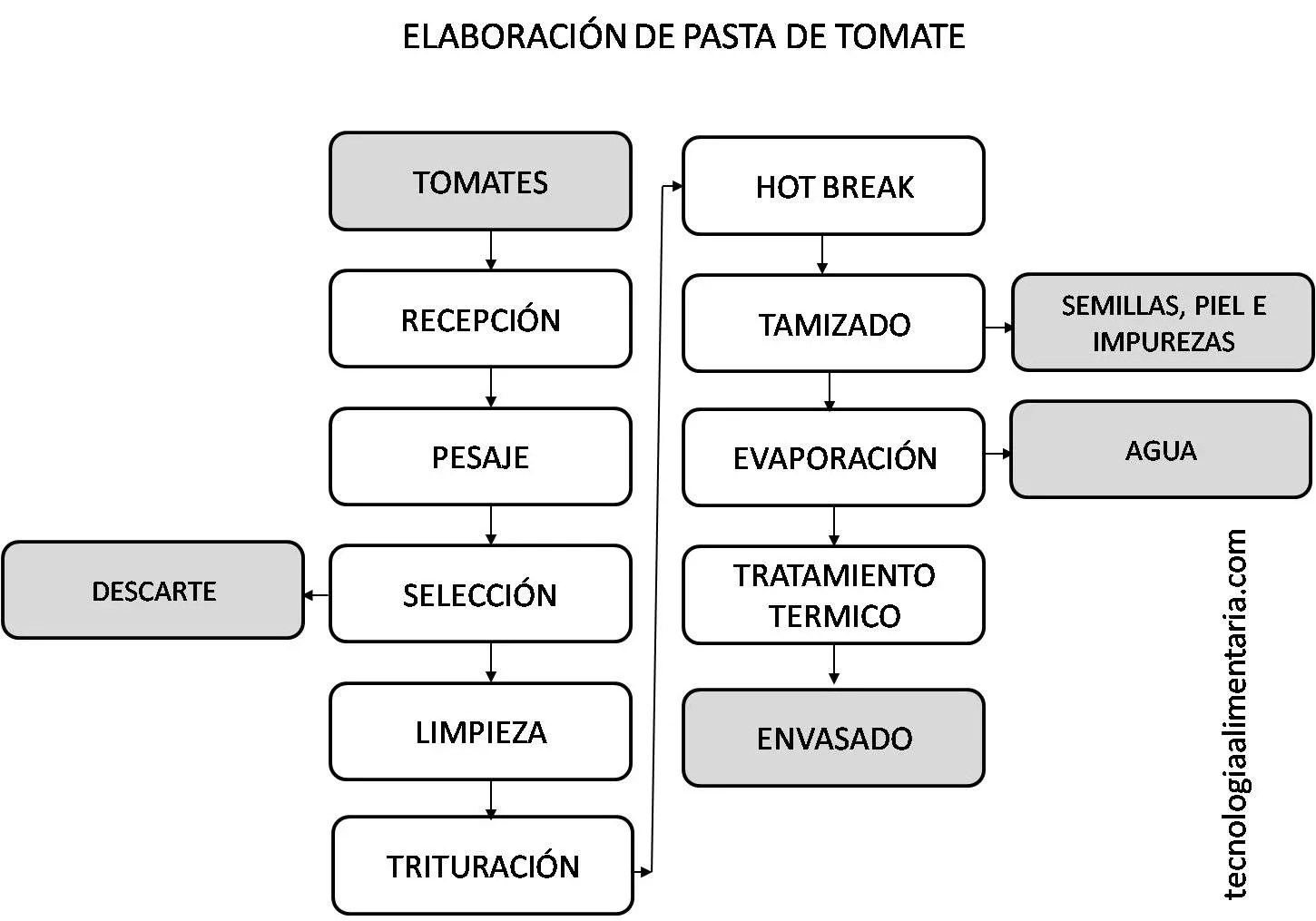

Elaboración de pasta de tomate industrial

La producción de tomate presenta una fuerte estacionalidad que se extiende desde finales de la primavera hasta mediados del otoño. Por otra parte, el consumo presenta una estacionalidad baja y una demanda constante a lo largo del año. Para satisfacer adecuadamente la demanda, las empresas elaboran y almacenan concentrados, productos elaborados que tienen una larga vida útil. A partir de los concentrados se producen otros derivados tales como salsas o purés.

Dentro de los concentrados, el más importante es el concentrado doble o "pasta de tomate".

En la elaboración de concentrados, los tomates, son seleccionados y luego molidos, tratados térmicamente (Hot break) y separados de la piel y las semillas. El producto resultante se concentra en evaporadores.

Concentración

La concentración consiste en la evaporación de una parte del agua del producto mediante un calentamiento con vapor. Como el tomate es sensible a calentamientos prolongados, los evaporadores operan a presión reducida haciendo que el agua evapore a temperaturas menores. Se evita así causar alteraciones en el color y sabor del producto final.

Se obtiene un producto líquido con más elevado contenido de sólidos (aproximadamente 33 %) que favorece la conservación. Asimismo, la eliminación de agua reduce el volumen de producto facilitando las tareas y reduciendo costos de almacenamiento y transporte.

Pasteurización y envasado

Después de haber obtenido la concentración deseada, el producto debe ser pasteurizado, para eliminar la carga microbiana que pudiera estar presente. Una vez pasteurizado el concentrado de tomate está listo para ser envasado. Generalmente se lo almacena en tambores hasta el momento de su empleo.

El concentrado sirve como base para la elaboración de purés y salsas. A éste se lo mezcla con agua y otros ingredientes como sal, glucosa, entre otros. A continuación el producto es esterilizado en forma continua, rápidamente enfriado y envasado asépticamente.

Con el mismo proceso y la adición de diferentes especias e ingredientes se logra una diferenciación de productos. Éstos satisfacen una preferencia cada vez mayor de los consumidores por productos elaborados listos para consumir. Así aparecen en el mercado salsas tipo pomarola, fileto, napolitana, para pizzas, bolognesa, con albahaca entre otras.

Junto con el tipo de producto los envases también tienden a acercarse a las necesidades del consumidor. La tradicional lata incorporó la tapa easy-open, de fácil apertura. Se consolidaron en el mercado presentaciones en envasado aséptico Tetra brik y los laminados flexibles Doypack.

Además del segmento hogareño, los derivados de tomate alcanzan el canal institucional atendiendo a restaurantes, comedores o pizzerías.

Proceso de elaboración de tomate triturado

El ‘Tomate triturado’ es la conserva elaborada por trituración mecánica de tomates maduros.

Los tomates son lavados y seleccionados en condiciones similares a las que se describen para tomates enteros .

Los tomates para triturar deben ser sanos, enteros, de consistencia firme y libres de pedúnculo y hojas.

En la etapa siguiente los tomates son triturados y tamizados para separar la piel, fibra y semillas. Opcionalmente puede agregarse sal. No está permitido el uso de conservantes o colorantes.

Luego el producto es envasado en botellas de vidrio con tapa twist off o corona. Las botellas llenas y tapadas pasan a un túnel pasteurizador.

A la salida del pasteurizador, las botellas son etiquetadas y embaladas.

En el siguiente video se muestran las principales etapas del proceos de elaboración de tomate triturado.